Ультразвуковой контроль сварных соединений

Безопасная эксплуатация зданий и сооружений напрямую зависит от качества сварных швов, а значит их нужно проверять периодически и очень тщательно. Есть несколько способов проверки, но самым эффективным считается УЗК. Благодаря ультразвуковой дефектоскопии можно с максимально точно и очень быстро получить данные о любых нарушениях в сварочном шве, которые в дальнейшем могут полностью разрушить соединение.

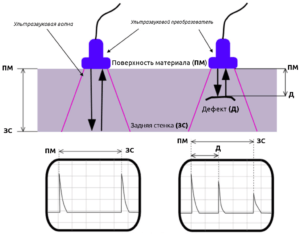

Технология ультразвуковой дефектоскопии. (Слева отсутствие дефекта, справа дефект)

Наиболее часто УЗК применяют:

- Для проверки сварных соединений металлов с крупнозернистой структурой;

- Для обследования сварных соединений конструкций со сложной геометрией;

- При установке котлов и узлов оборудования;

- При определении износа труб в магистральных трубопроводах;

- В тепловой и атомной энергетике;

- В области аналитической диагностики узлов и агрегатов;

- В лабораторных и полевых условиях;

- В машиностроении, в нефтегазовой и химической промышленности;

Услуги по дефектоскопии труб

Мы проводим диагностику металлоконструкций и сварочных швов с помощью новейшего оборудования. Наши специалисты быстро проведут экспертизу любой сложности. У нас много положительных отзывов от клиентов, многие компании работают с нами на постоянной основе.

Гарантируем!

- Высокий уровень обслуживания.

Внимание и индивидуальный подход к каждому клиенту. Наши профессионалы ответят на любые ваши вопросы. - Надежность и ответственность.

Четкое выполнение взятых обязательств. - Гибкие цены.

Наши цены доступны не только для крупных фирм, но и для небольших компаний. А также у нас имеется система скидок для постоянных клиентов.

Чтобы заказать ультразвуковую дефектоскопию и получить необходимую информацию свяжитесь с нами по телефонам:

+7 (7212) 25-48-08 / +7 (701) 767-86-92

info@kpse.kz

Теория технологии Ультразвуковой Дефектоскопии

Основой являются свойства акустической волны, имеющей частоту колебания выше 20 кГц. Длина волны показывает расстояние между частицами, изменение скорости движения отмечает наличие дефекта (т.к. волна отражается от стан пустот, трещин и раковин), амплитуда отраженной волны определяет размер дефекта.

Все это видно на мониторе прибора и специалист по этим параметрам определяет сколько и какие дефекты имеются в наличии.

Виды ультразвукового контроля

- Теневой метод диагностики. Проводится с помощью приемника и излучателя, которые устанавливают по бокам объекта перпендикулярно плоскости сварного соединения. Излучатель начинает посылать акустические волны на шов, а приемник принимает данные о наличие или отсутствии повреждений.

- Эхо-импульсный способ. Выполняется с помощью одного аппарата, который отправляет ультразвук внутрь соединения. И фиксирует отражение волны от трещин, если таковые имеются.

- Эхо-зеркальный вид. Осуществляется с двумя ультразвуковыми приборами. Их устанавливают с одной стороны объекта напротив сварочного шва, излучатель под определенным углом отправляет ультразвуковую волну, колебания отражений приходят на приемник, показывая присутствие дефектов.

- Зеркально-теневой тип. Это сочетание двух предыдущих способов. Его используют при необходимости выявить большие и серьезные повреждения соединений (чаще всего для обследования рельс).

- Дельта-метод. Это разновидность зеркального и отличается видом отражения и принятия волны. Используется редко, потому что необходима тонкая настройка и существуют сложности при расшифровке полученных данных.

Тип и толщина сварного соединения, состояние поверхности и особенность металлоконструкции определяет какой метод будет применен. Чаще всего используются теневой и эхо-импульсный, потому что они находят почти все дефекты сварочных швов.

Как проводится ультразвуковая дефектоскопия?

Перечислим этапы теневого УЗК:

- Зачищаем шов и участок на 50-70 мм с обоих сторон;

- Наносим глицерин, солидол или другое масло технического назначения;

- Настраиваем дефектоскоп и устанавливаем излучатель;

- Перемещаем приемник вдоль соединения, поворачивая его вокруг оси на 10-15°;

- Отслеживаем на мониторе сигнал с наибольшей амплитудой;

- Обнаружив дефект фиксируем в журнале координаты его нахождения.

Параметры оценки результатов дефектоскопии

Чувствительность — это самый главный фактор в качестве проводимой работы. Оценка дефекта проходит по следующим параметрам:

- Амплитуда ультразвуковой волны;

- Условная длина волны;

- Форма и размер дефекта.

Преимущества ультразвуковой дефектоскопии:

- На осмотр уходит немного времени;

- Получение точного результата диагностики;

- Обследование безопасно для здоровья;

- Исследование не повреждает объект;

- Можно проверить любые металлы: черные, цветные, нержавеющие.

Размеры приборов небольшие, поэтому проверка может проходить прямо на месте строительства или в промышленном цехе. Это очень удобно т.к. УЗК – это гарантия качества состояния сварочных соединений и долговременной эксплуатации.